Ein Kostenbenchmark ist ein strategisches Instrument, mit dem die Kosten eines Produkts bewertet und mit denen des Wettbewerbs oder mit Branchenstandards verglichen werden können. Es beinhaltet die Analyse verschiedener Kostenkomponenten, wie z.B. Produktions- und Materialkosten, um Bereiche zu identifizieren, in denen das eigene Unternehmen im Vergleich zu anderen zu viel oder zu wenig investiert. Ziel des Benchmarkings ist es hierbei, sich sowohl qualitativ als auch preislich an der Konkurrenz zu messen und gezielt zu verbessern. Eine Benchmark-Analyse zeigt auch auf, in welchen Bereichen/Funktionsgruppen das eigene Produkt besser und kostengünstiger ist als die Wettbewerbsprodukte. Das bietet dann die Chance, ein „Best of Best“ zu erarbeiten.

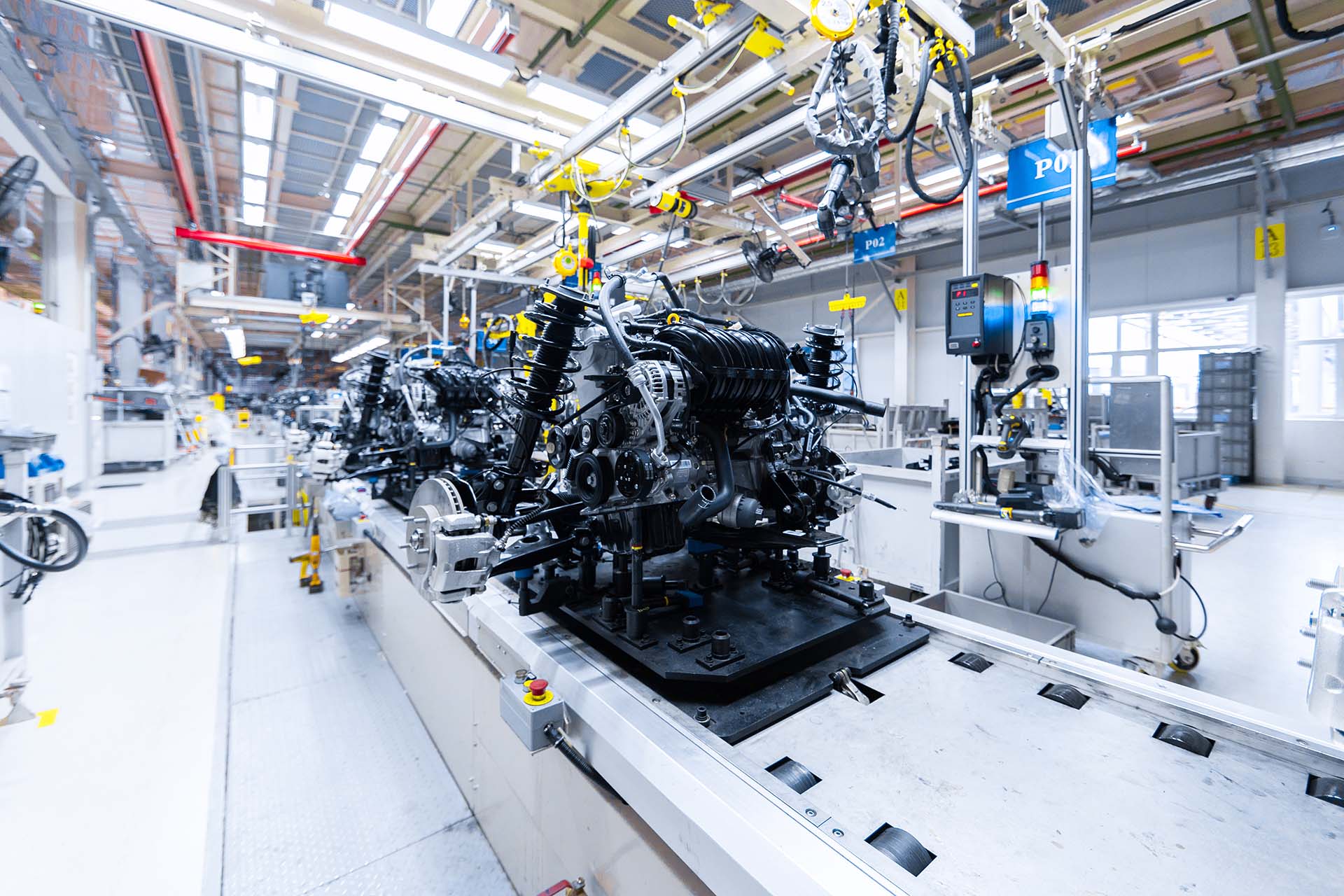

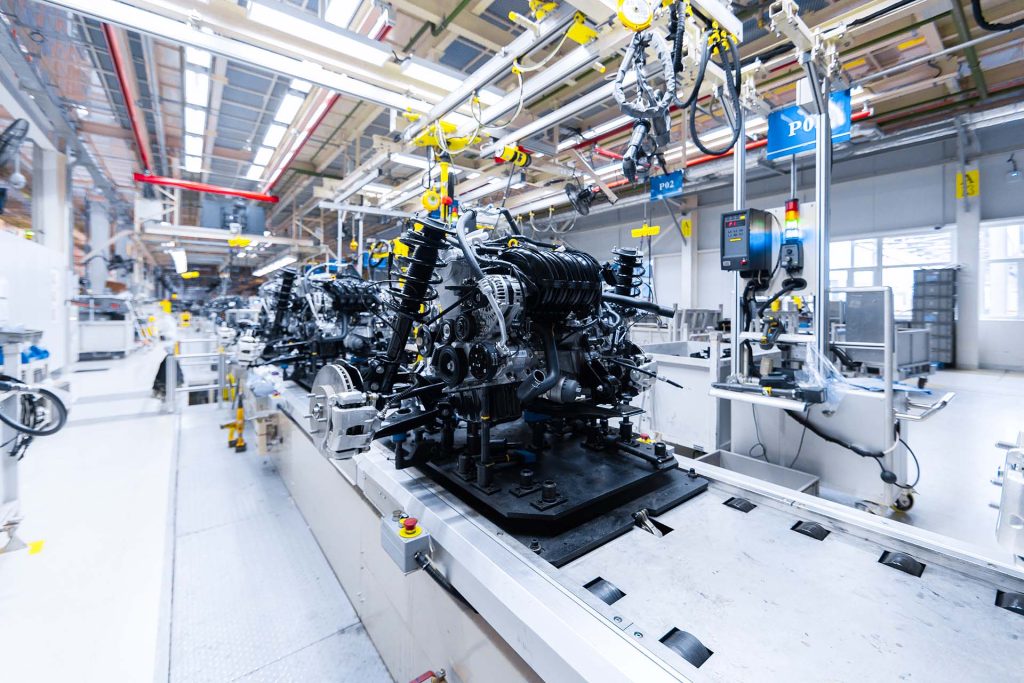

Anhand der erreichten Kostentransparenz der Vergleichsprodukte können für die verschiedenen Funktionsgruppen des Referenzprodukts Kostenvorteile sowie –potenziale ermittelt werden. Alternative Lösungswege gehen von kommerziellen Optimierungen (z. B. Verlagerung in einen alternativen Fertigungsstandort) über prozessspezifische Änderungen (z. B. Verwendung alternativer Materialien/Fertigungstechnologien) bis hin zu produktspezifischen Konzeptideen (z. B. Gleichteil-/Baukastenstrategie).